来源:钛媒体

于 2026年02月02日 14:52

》〉》返回首页

文/王新喜

特斯拉又要充当电动汽车的搅局者了。北京时间今日凌晨,马斯克在X平台表示,特斯拉已成功实现干电极电池工艺的规模化生产,并称这是“锂电池生产技术上的一项重大突破,极其困难”。

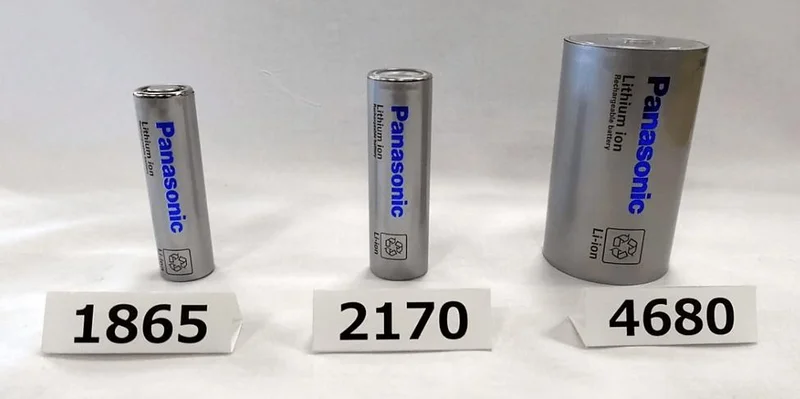

这意味着特斯拉正实现 4680 电池正负极干电极工艺的大规模应用,他特别向特斯拉的工程、生产、供应链团队及战略合作伙伴致以祝贺,确认公司已解决这一长期困扰电池行业的技术难题。

在之前的电池日上,特斯拉表示希望 4680 电池实现续航增加 54%,成本下降 56%,单位成本投资下降 69%。

不过在过去很长的时间,特斯拉4680电池一直不能大规模上车。但现在来看,特斯拉似乎攻克了技术上的瓶颈,有望大规模上市了。

电动汽车的核心成本与瓶颈就在电池上。从电动汽车的未来方向来看,电池技术的瓶颈是限制整个电动汽车突破的核心一环,目前电池存在续航短板、充电时间长以及电池寿命衰减等局限,也是消费者用户体验层面的短板。

锂电池电池技术在过去几十年来,采用的是“湿法”电极工艺,需要将活性电池粉末与有毒溶剂和液体结合剂混合,然后将其涂抹在锡箔上,并在巨大且耗能的烤箱中干燥,巨型干燥炉及复杂烘干流程,导致高能耗、高成本及生产周期长。

行业一直在努力转向“干式”粉末工艺,因为没有液体溶剂,通常需要添加更多的非活性粘合剂(胶水)来将粉末粘合在一起。不幸的是,添加更多非活性胶会导致储能材料空间减少,电池续航时间缩短。

特斯拉的干式电极工艺直接使用粉末材料制造电极,省去了传统湿法工艺中复杂的溶剂使用、涂布和烘干环节。这不仅简化了流程,还避免了NMP(N-甲基吡咯烷酮)等有毒溶剂的使用。

特斯拉的路径始于2019年对Maxwell Technologies的收购。这家以超级电容器闻名的公司当时已掌握干电极的初步技术,但离量产相距甚远。真正的突破发生在随后的五年里。

特斯拉没有简单照搬Maxwell的方案,而是从材料、工艺到设备进行了重构。其核心在于一种被称为“非破坏性混合”的工艺:放弃传统高速搅拌机,改用低速桨叶或声学混合器,以近乎“翻拌蛋糕糊”的温柔方式混合材料。这种看似低效的操作,恰恰保护了高镍正极(如NMC 811)或硅碳负极的晶体结构与表面包覆层——这些微观细节直接决定了电池能否承受数千次充放电而不衰减。

此前,干电极技术的规模化生产一直被业界视为巨大挑战,这次突破解决了这一难题。在大规模化下,它使微型工厂能够实现10倍的产能,电池成本降低20-50%,同时通过未受损颗粒提升5-10%的能量密度和寿命。

简言之,这项新技术能降低电池生产成本和能耗,简化工厂生产流程,还能快速扩大生产规模。

特斯拉离固态电池更近?2026年,一场更猛的价格战在等着

我们知道,电动汽车的核心成本就在电池上,经济型车型(10万~20万)电池成本占30%~40%,中高端车型(20-40万元),电池成本占比提升至 40%-50%。如小鹏G9采用三元锂电池或800V超充技术,电池更换费用可达12万至20万元。

豪华车型(40万元以上)电池成本占比达 50%-60%。以蔚来ET7为例,其搭载的半固态电池支持超1000km续航,但更换成本可能超过25万元。

如果特斯拉能实现电池成本降低20%~50%,特斯拉定位在中高端市场,电池本身就占据整车近40%~50%的价格。意味着特斯拉可以在整车成本上降低10%~25%,这其实就是预留出来的降价空间,一辆20万的车,降价20%是16万。国产车企在电池成本上若被拉开一半的成本差距,意味着整车成本拉开20%~25%的成本差距,这还怎么打?

根据介绍,不仅是电池成本降低,采用这种温和工艺制造的电池在2000次充电周期后仍保留近90%的容量,这意味着电池续航缩水的问题也得到了一并解决,这直接支持特斯拉百万英里电池的雄心。

我们知道电动车相对于油车来说,一个很大的痛点在于续航缩水,这个痛点的解决,对消费者购车决策有直接影响。

电池成本与续航能力的降低将为特斯拉新车业务带来强劲的成本支撑力,Gigafactory扩建项目中工厂占地面积也将大幅缩减。

对于特斯拉的干电池工艺的变革,有人直呼原来特斯拉距离固态电池更近。事实上,特斯拉的干电极工艺与固态电池还是存在概念上的不同。

干电极工艺是“怎么造”电池的问题,聚焦于生产流程的革新。固态电池是“造什么”的问题,聚焦于电池内部化学体系的根本性变革。

简单来说,干电极工艺是一种电池制造工艺,而固态电池是一种电池类型。干电池工艺的进步,意味着它通过生产流程的革新,做到在电池成本上极大降低。根据东吴证券的说法,湿法仍是固态电池产线的主要选择,干法凭借成本、工艺与材料适配等综合优势,正逐步成为下一代固态电池前道工艺的主流方向。而且干电极电池规模化生产无疑对于推动固态电池快速落地有巨大的促进作用。

众所周知,固态电池的商业化之路,有两座大山,一个是“固-固界面”,另一个就是“成本”。

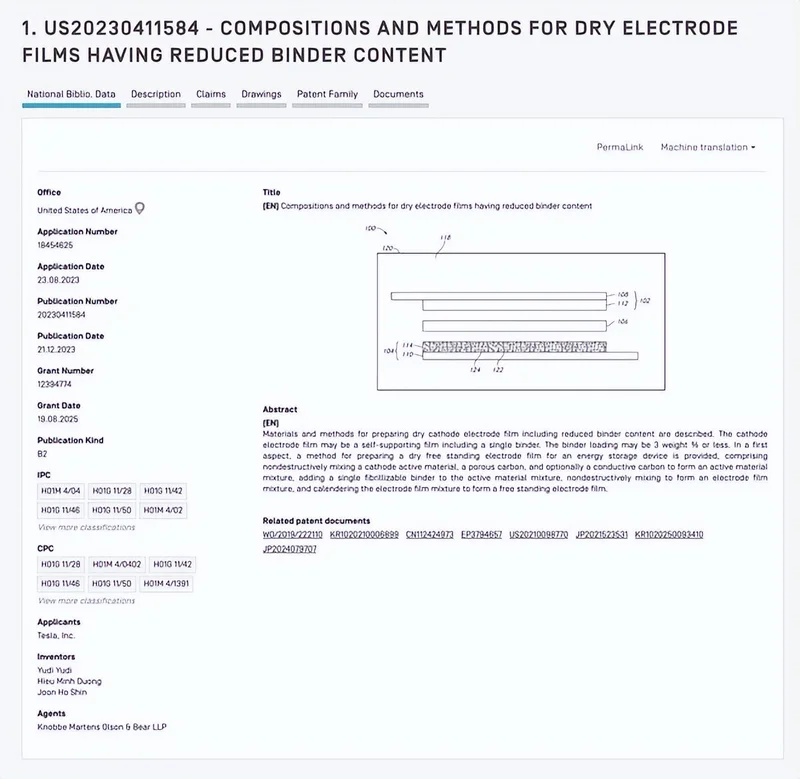

而干法电极技术,是同时推翻这两座大山的最优路径之一。特斯拉是用一种利用温和混合工艺和一种特殊粘合剂制作独立干电极片的方法。相关专利显示,特斯拉设计了一种纯干式正极,能够以极少的粘合剂(低至1.25%)提供最大能量,从而提升电池的能量密度、续航里程及性能。同时,该工艺能更好地保持粒子完整性,延长电池寿命。在工艺层面更符合固态电池的技术方向。

事实上,国内部分材料与设备企业已经开始布局干电极相关产业链。例如三孚新科在2023年底宣布启动高安全干电极电池关键材料项目建设,计划在两年内形成量产能力。

行业领导者宁德时代和比亚迪一方面在全固态电池研发上投入巨资,同时密切关注包括干法工艺在内的各种电极制造技术。

从全球范围看,除了特斯拉之外,美国的24M公司、欧洲的宝马和大众支持的创业公司也在开发各自的干法电极技术。

某种程度上,我们引进特斯拉的目的,就在于希望特斯拉发挥鲶鱼效应的作用,激活行业创新与危机感,可能基于原有的成功路径依赖,我们的领军企业在固态电池上的研发推进存在左右互搏的利益考虑,研发动力有所欠缺,但是当特斯拉直接要颠覆整个赛道的成本结构与制造技术之时,我们的企业不跟也不行了。

可以想象,2026年,由于特斯拉通过电池技术创新,在成本结构上实现了大幅度的降低,有足够的空间打价格战,2026年开年,车企价格战早已打响,叠加国补集中于10万~20万级别市场,在20万左右的汽车市场,今年恐有一场腥风血雨,车企在电池技术创新层面的竞争,最终又转向了成本力的优势,这意味着2026年,注定有一场更猛的价格战等着,国产车企要有危机感了。